VRS8000系列机组振动摆度在线监测分析系统

产品概述

VRS8000系列机组振动摆度在线监测分析系统广泛应用于水轮发电机组振动、摆度、大轴抬机量、转速/键相、气隙、磁通量、局放、线棒绕组等进行在线振动监测、分析、诊断。该系统可自动连续地采集与设备安全有关地主要状态参数:水轮机组的振动、摆度、大轴抬机量、键相/转速、气隙、磁通量、线棒绕组及温度、压力和开关量等,并自动形成各种数据库。它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预测维修(状态维修)的转变,确保设备安全稳定地运行。并可以通过WEB方式组成远程监测诊断中心。VRS8000系统具有极强地可扩充性和可维护性。

VRS8000系列机组振动摆度在线监测分析系统( 水轮机在线监测,机组振摆在线监测及故障分析系统)广泛应用于水轮发电机组振动、摆度、大轴抬机量、转速/键相、气隙、磁通量、局放、线棒绕组等进行在线振动监测、分析、诊断。该系统可自动连续地采集与设备安全有关地主要状态参数:水轮机组的振动、摆度、大轴抬机量、键相/转速、气隙、磁通量、线棒绕组及温度、压力和开关量等,并自动形成各种数据库。它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预测维修(状态维修)的转变,确保设备安全稳定地运行。并可以通过WEB方式组成远程监测诊断中心。VRS8000系统具有极强地可扩充性和可维护性。

VRS8000振动摆度在线监测分析系统可以组成一个强大的、综合的振动监测故障分析系统。

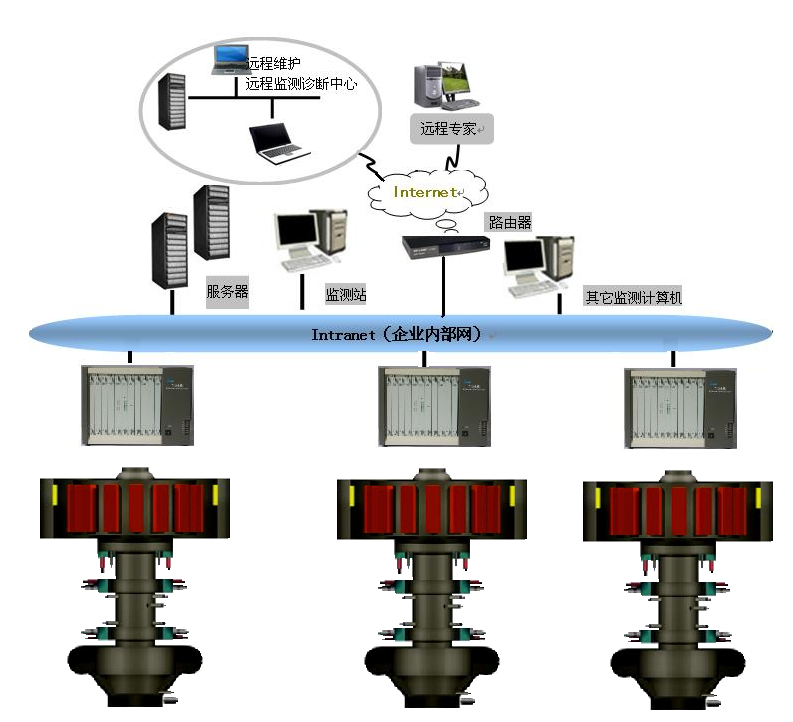

该系统一般由采集站(也称下位机)及工作站(上位机)组成,二者通过网络集成。采集站实时采集各种信号,并进行分析、存储和显示。采集站只能作波形、频谱和趋势等简单分析,而其他复杂的分析和故障分析就要在工作站才能进行,这种分工最大限度地简化采集站上的操作,保证其数据采集和存储的可靠性6工作站可为任何处于控制室、办公室甚至远在千里之外的的运行Windows操作系统的计算机,只要此计算机可通过网络与采集站连接并安装VRS8000工作站软件。在工作站上可实时监测现场设备的运行状态、对历史数据进行故障分析诊断、备份历史数据、修改系统参数、备份系统参数、升级系统程序等。

系统特点

⑴系统的可靠性

硬件系统采用容错设计,采用模块化设计、积木式结构等。软件作为相对独立的产品,应严格按照工业现场设计的要求进行生产和考核。

⑵ 系统的先进性

信号采集充分考虑了旋转机械频谱分析的需要。信号分析方法采用了适用于旋转机械的小波变换技术、诊断信息和诊断知识的集成技术、计算机图形识别技术等。采用流行的中文Windows 2000 操作系统作为开发平台,利用Delphi编程环境实现。故障诊断系统划分为征兆获取、自动诊断、对话诊断以及诊断结果的存储、浏览和打印等模块,各功能模块之间既相互独立又融为一体,实现了科学的诊断理论和先进的计算机技术的结合。

⑶ 系统的开放性

系统采用工业组态方式,能够在线编辑系统的硬件配置参数、在不改变软件的前提下,可以满足将来增加和修改设备测点配置和监测画面的需要。

知识库为开放式结构,用户可以将长期运行维护中积累的经验和知识加入知识库。

系统二次开发能力强,与计算机监控系统等有良好的兼容性,远程WEB服务功能有助于实现 “无人值班”的要求。

⑷ 实用性和针对性

硬件的配置与软件的操作充分考虑用户的方便,当设备出现故障前能起到预防作用,当设备出现故障时能及时监测并作出相应分析和诊断。

⑸系统集成

系统将不同的监测系统采集的数据通过网络进行集中管理,在一个计算机屏幕上显示所有监测设备的状态信息,实现数据共享,进一步挖掘数据内部之间的联系,提高故障诊断的准确性。

⑹在线实时性

系统具有实时响应外部事件的能力,确保对设备运行状态进行连续监测,对异常状态及时进行诊断。

(7)强大的扩展功能

VRS8000系统网络设备和软件具有灵活的扩展功能,留有足够的硬件接口和软件容量,便于今后更多的状态检测系统能够可靠而方便的接入。

VRS8000系统除了一般振动分析系统所具有的各种振动图谱外,还有自己的特有功能,如:轴系运动仿真图、相关趋势分析(横坐标和纵坐标可任意选,时间段可任意设定),三维相关分析、多种动平衡计算、完备的数据库管理、远程诊断分析等等

性能指标:

| 项目 | 技术指标 |

| 上位机配置 | 由用户根据需要配置 |

| 输入信号 | 位移传感器、速度传感器和加速度传感器信号,其他过程量及各种智能仪表的标准信号输出。 |

| 输出信号 | 电流4-20mA,继电器输出、通讯输出 |

| 测量范围 | 转速0-5000r/min,0-20000r/min;振动0-500μm,0-1000μm,0-2000μm; 轴位移、胀差+15mm;气隙:0.01mm ; 4-20mA |

| 测试误差 | 转速≤1r/min,振动≤1μm,轴位移、胀差<0.01mm,相位<3°,其它<0.1% |

| 频率分析范围 | 1/16X-32X转频,1/4X-128X转频,1X-1024X转频,经过补偿,可测频率下限为0.5Hz |

| 最高A/D单点 采集速度 | >200KHz |

| 系统整体功耗 | <1500W |

| 通 讯 | 100Mbps以太局域网,TCP/IP通讯协议 MODBUS及OPC通讯协议,可以与厂内DCS、MIS系统通讯可远程拨号网络进行远程通讯 |

| 测量硬件配置 | 可根据实际情况任意组合 |

系统配置:

一体化工作站

◇ 箱体:19”标准上架型,6U高度

◇ 前面板: 前端为高强度铝合金面板,符合NEMA4或IP65

◇ 前端面板带2个USB、P/S接口和系统控制电源开关

◇ 触摸屏显示:12.1” 彩色TFT高亮度液晶显示,分辨率1024*768

◇ 触摸鼠标板: 笔记本新型左右键触摸鼠标板

◇ 电源 : ATX电源, ACE-832AP300W带PFC功能(标配)

分体式工作站

◇ 箱体:19”标准上架型,6U高度

◇ 电源 : ATX电源, ACE-832AP300W带PFC功能(标配)

性能特点:

数据采集箱硬件采用模块化结构,安装、维护、更换方便,可靠性好,板之间采用现场总线网络结构。系统中各模块均可独立工作,其中某一通道或某一模块故障不会影响其他通道或其他模块正常工作,用户仅需自行更换发生故障的模块即可解决此类故障。每个采集箱VRS80000数采监测系是模块化结构,除必要的公共模块外(一块主板、一块接口板、一块存储板),有9个插槽可用于自由配置测量模块(键相板、振动/摆度采集板,压力脉动板模拟量输入板、模拟量输出板、开关量板)。

(1)振动采集板

振动采集板负责对振动信号(来自电涡流传感器、速度传感器和加速度传感器)进行采集。振动信号可直接从电涡流传感器的前置器、速度传感器和加速度传感器或从二次仪表的缓冲端接入。振动采集板内包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样。振动采集板按通道数分为两种类型,每种的性能指标如下:

采样速率:每通道400KHz;

通道数:每块4/8路

输入信号:电涡流传感器、速度传感器、加速度传感器;

采集方式:同起点整周期采样;

测量精度:峰值误差≤1um 相位误差≤30 间隙误差≤0.1V。

(2)键相板

键相板是一块智能键相信号处理板,它由单片机进行智能控制,具有测速、整周期采样控制、触发低通跟踪抗混频滤波器等功能。键相板采用了新颖的阀值电平自动跟踪电路,从根本上克服了必须经常调整阀值电平的麻烦。其性能指标如下:

通道数:每块1/2路

输入信号:电涡流传感器、光电传感器

测量范围:1~20000 转/分

测量精度:转速误差≤1转/分

(3)压力脉动采集板

压力脉动监测模块负责采集水压信号。从传感器直接接入,包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样,在任意转速下系统的采样频率均为工频的256倍频,保证了采样的整周期性,每组数据连续采集32周期,可采集到1/32转频的低频信号,满足水轮机组。

其性能指标如下:

● 采样速率:200KHZ;

● 通道数:每块4/8路;

● 输入信号:4-20mA;

● 采集方式:同起点整周期采样;

● 测量精度:误差≤0.01Mh2O

相位误差≤3°

间隙误差≤0.1V

(4)气隙监测模块

气隙监测模块负责采集空气间隙信号,采集方式采用同起点整周期采样,采样频率可根据磁极数进行设定。

其性能指标如下:

● 采样速率:200KHZ;

● 通道数:每块4路;

● 输入信号:4~20mA信号;

● 采集方式:同起点整周期采样;

● 测量精度:误差≤0.1%

(5)缓变量采集板

缓变量采集板负责采集多种缓变量信号(位移、偏心、胀差、温度、压力等)。其性能指标如下:

通道数:每块32路

输入信号: 0-10mA、4-20mA、0-5V、1-5V、0-10V

测量精度:≤0.15%

(6)开关量采集板

事故报警继电器开关信号是事故发生最直接的反应,它的准确获取对黑匣子功能的实现和故障的准确诊断有着重要的意义。开关量采集板正是为采集事故报警继电器开关信号而设计,由专门的单片机进行控制,其单个事件的分辨率小于1ms,它不仅能捕捉联锁开关的动作,而且能准确获取开关动作的时间和顺序。

通道数:每块16路

输入信号: 有源开关信号或无源触点信号

分辨率:≤1ms

(7)继电器输出板

继电器输出板作为VRS8000系统的开关量输出,提供十个完全独立的常开或常闭触点(干接点,触点容量为AC 120V 1A 、DC 24V 1A),可作为系统报警或其他用途。每一路是常开还是常闭由板上的跳线进行选择。由软件设定继电器动作的条件。

(8)4-20mA变送输出板

4-20mA 变送输出板,提供8路4-20mA变送输出。变送输出与通道对应由软件设定。

(9)串行通讯接口板

串行通讯接口板负责接收一些串行通讯过来的信号。通过串行通讯接口板,VRS8000系统可以与一些DCS系统、各种型号的巡检仪以及其他仪表进行通讯。

方式:232、422或485;波特率: 2400、4800、9600或19200。

系统软件性能特点:

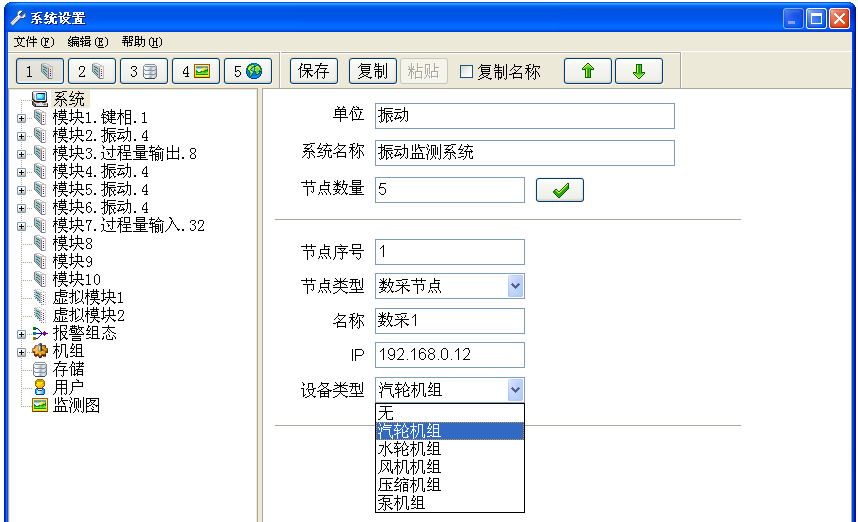

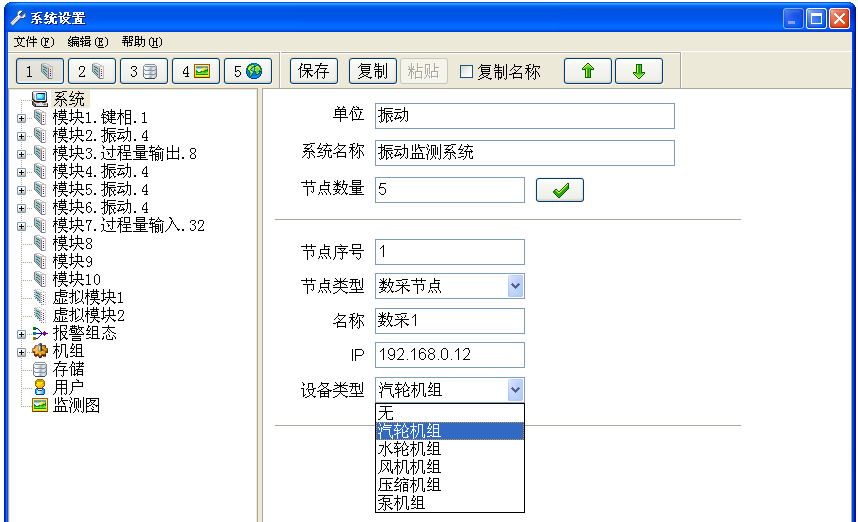

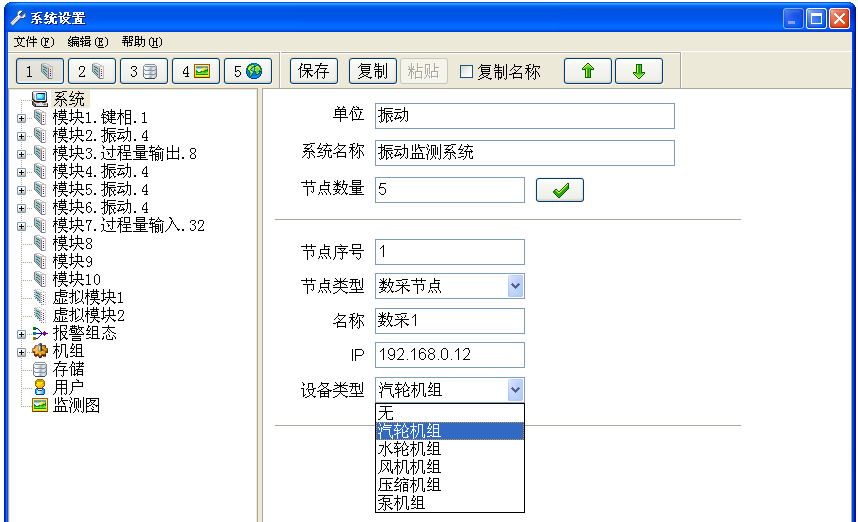

系统设置方便灵活

根据不同监测对象的实际要求,可以对保证系统正常工作的各种参数进行设置,包括系统构成、通道设置、采集存储和用户权限等。

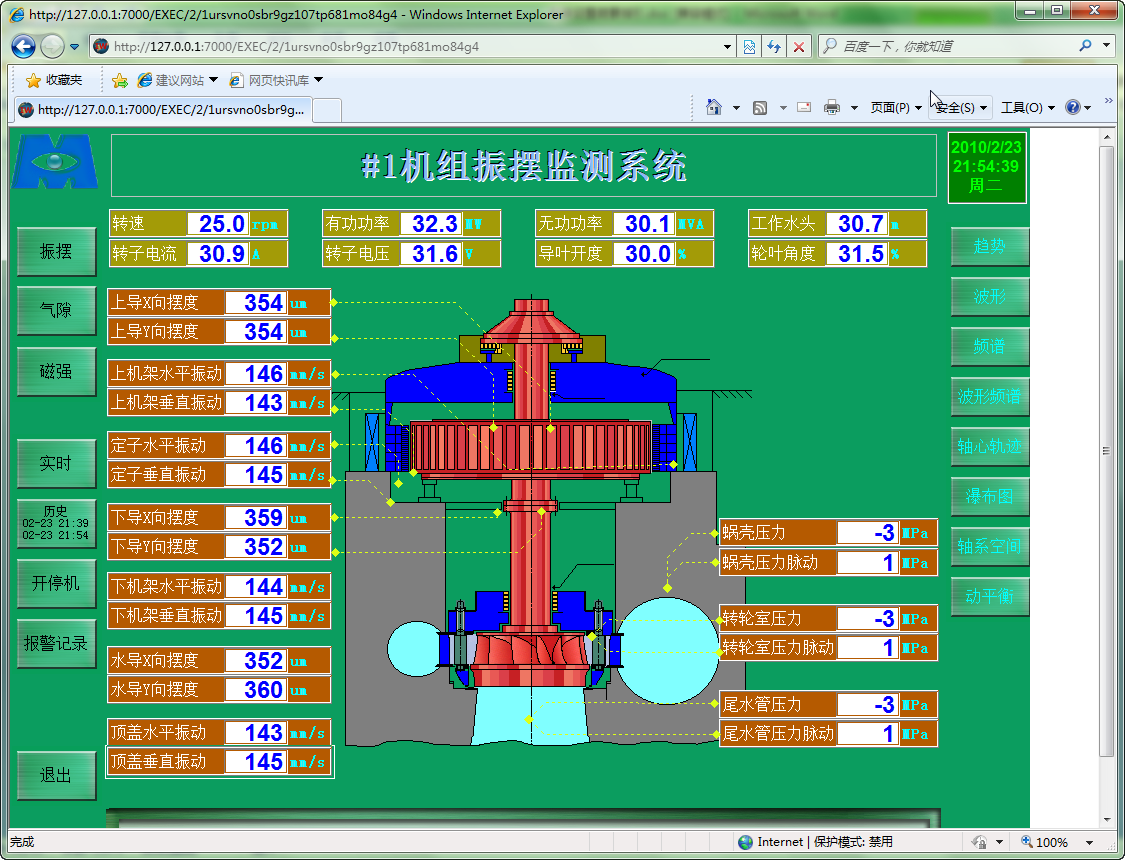

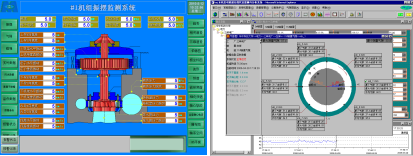

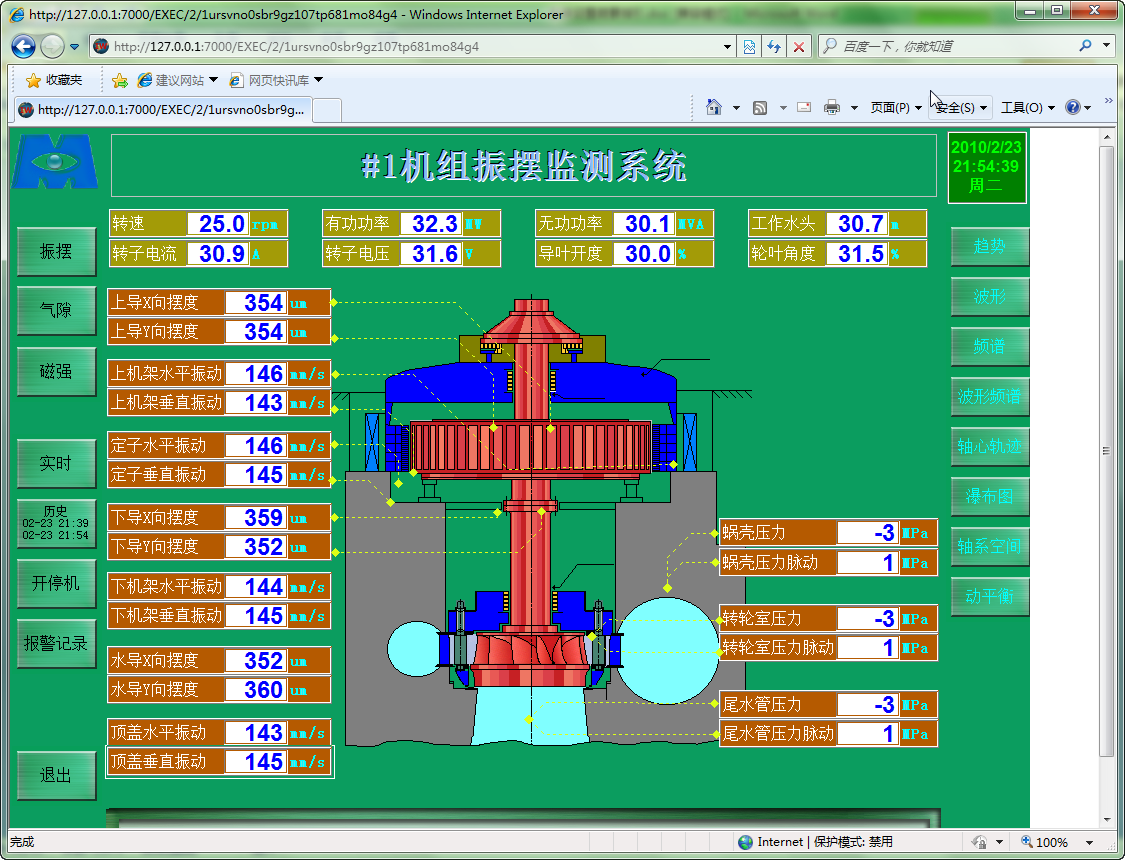

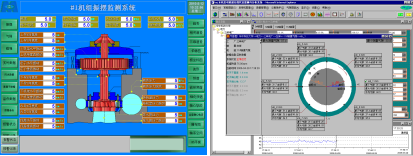

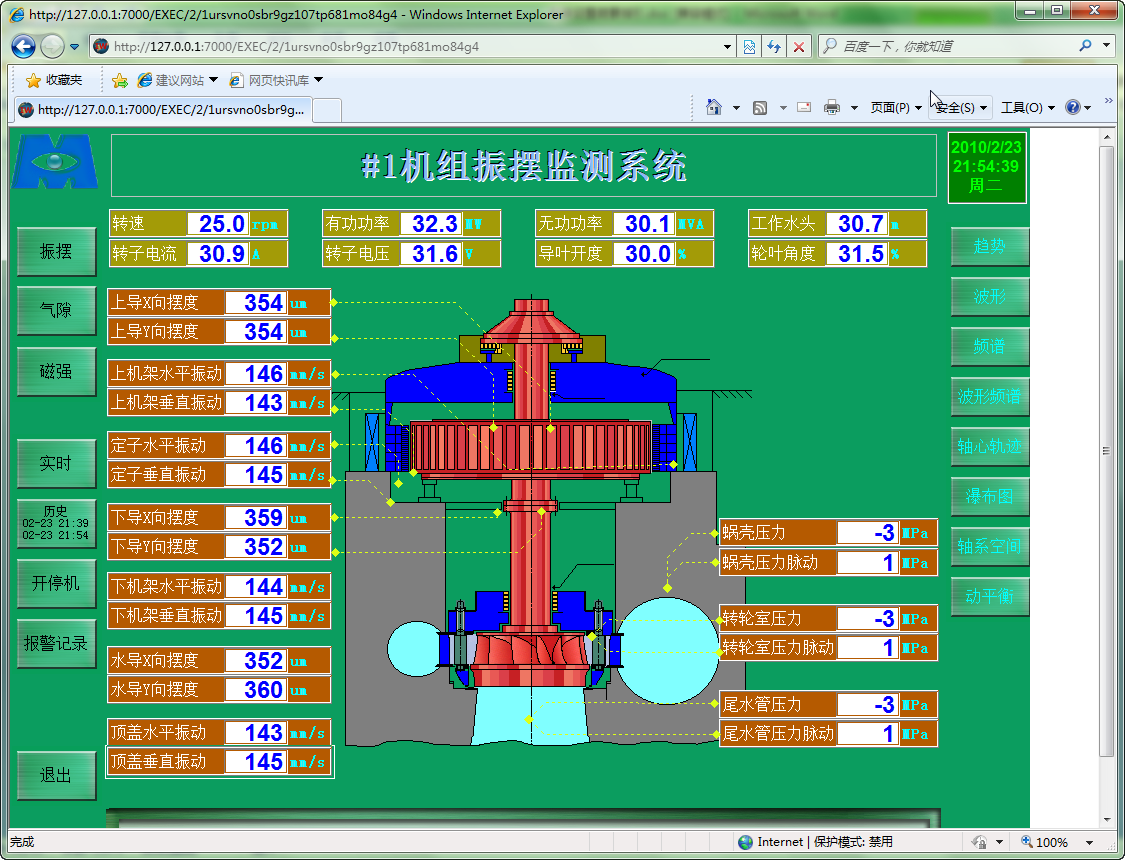

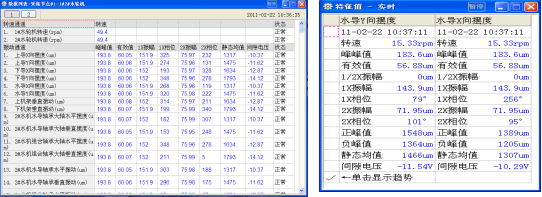

检测画面直观形象

采用工业组态方式,能够在线编辑所要监测的数据(如通频幅值、特征频率幅值和特征参数等)以及表现形式,用户可对当前数据或各种历史数据进行多种显示与分析,以了解机组的当前运行状态。在屏幕上显示所监测对象结构简图及测点相应位置,并在测点所在位置附近动态显示最新的实时数据。

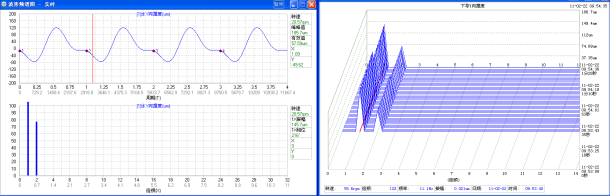

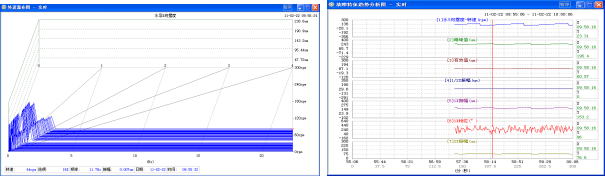

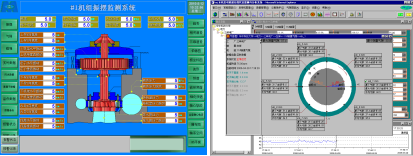

分析方法多样化

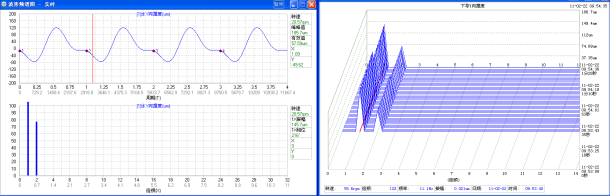

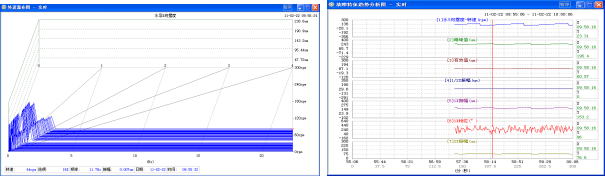

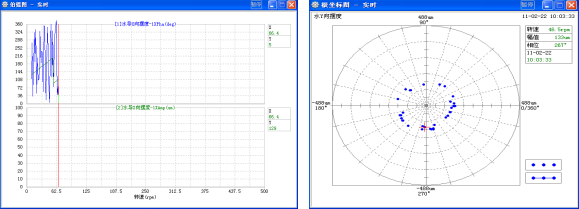

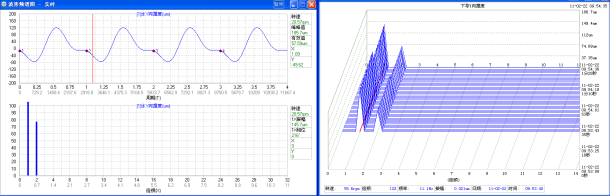

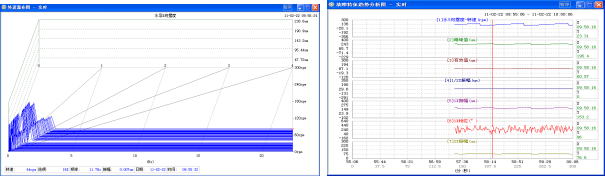

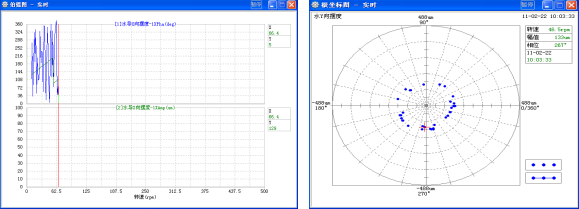

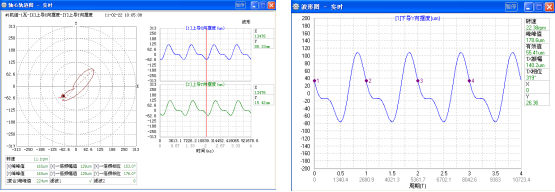

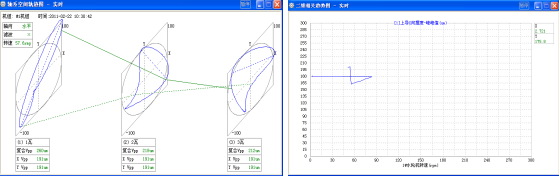

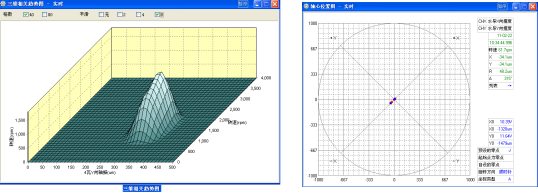

VRS8000系统提供了三大类几十种图谱分析功能:

| VRS8000的专业诊断图谱 | ||

| 常规图谱 | 机组总貌 | 轴心轨迹图 |

| 多值棒图 | 级联图 | |

| 波形频谱图 | 振动趋势图 | |

| 极坐标图 | 瀑布图 | |

| 过程振动趋势图 | 波德图、 | |

| 单值棒图 | 全息谱图 | |

| 空间轴线图 | 甩负荷过程图、轴心位置图、全息谱图、倒频谱图 | |

| 起停机过程图 | 变工况瀑布图 | |

| 盘车值、大轴垂直度、过度过程分析计算、 | 故障特征趋势分析、效率分析、小波、包络分析、动平衡、包络分析STFT时域分析、边频分析、谐波分析、概率密度、多维相关分析、故障分析诊断 | |

| 统计报表及日记:8种 | 机组状态列表 | 振动参数列表 |

| 过程量参数表 | 振动报警日记 | |

| 过程报警日记 | 监测报表 | |

| 系统日记 | 用户记录 | |

| Web方式传输数据 | ||

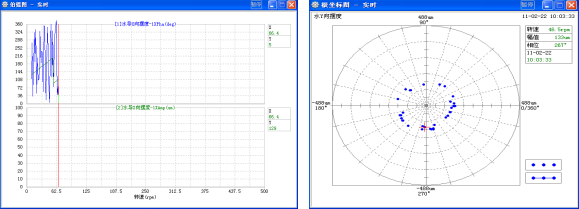

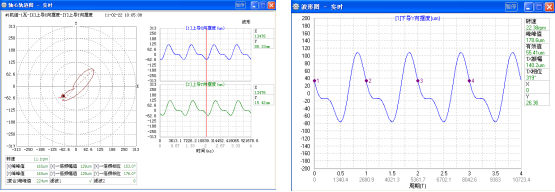

时间瀑布图 波形频谱图

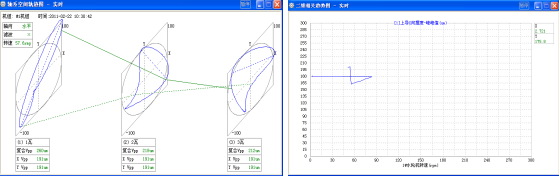

转速瀑布图 故障特征趋势

伯德图 极坐标图

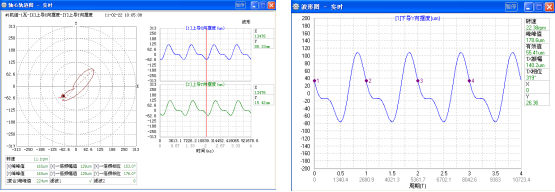

轴心轨迹图 波行图

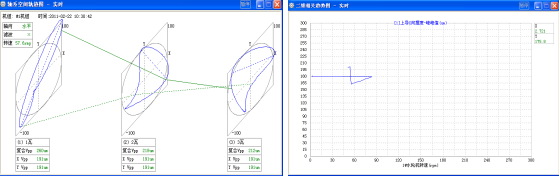

轴系空间轨迹图 二维相关分析

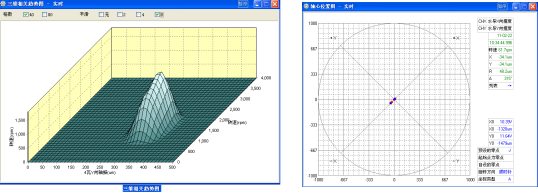

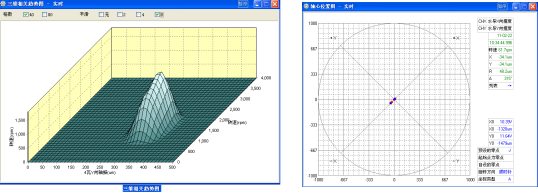

三维相关趋势分析 轴心位置图

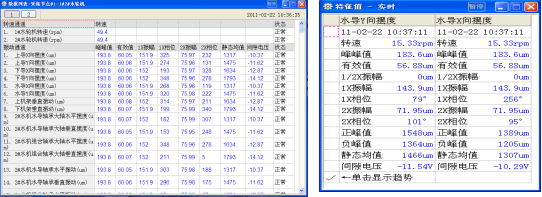

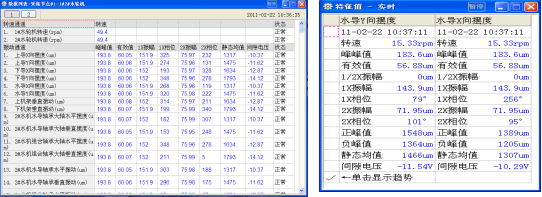

通道列表 特征值列表

故障诊断分析系统

VRS8000系统是从故障诊断的本质出发,根据故障诊断反问题的研究成果、故障诊断问题的特点和要求,在Windows环境下实现的,具有诊断理论的科学性和诊断技术的先进性。他建立了适用于水轮发电机、水泵等故障诊断的开放的知识库,并具有完善的知识处理模式,特别是其强大的征兆自动获取能力,提高了故障诊断的实时性和诊断结果的可靠性。它能够诊断不平衡、不对中、大轴弯曲、部件脱落、松动、油膜振荡、气流激振、旋转失速、喘振故障等,并给出诊断结果的可信度、诊断结果成立的依据和故障的处理意见。它采用基于规则、模型和案例相结合的推理模式,运用正反向混合推理策略,可用于在线诊断或离线诊断,并可根据用户需要进行自动诊断或对话诊断,增强了系统解决复杂问题的能力。故障诊断的智能化和自动化,降低了对系统使用人员的要求,使得缺少经验的人员也能取得较高水平的诊断结果。

此外,系统提供了强大的帮助功能,并提供了典型故障的特征和谱图、国内外典型故障案例、常见故障处理方法和振动标准等。

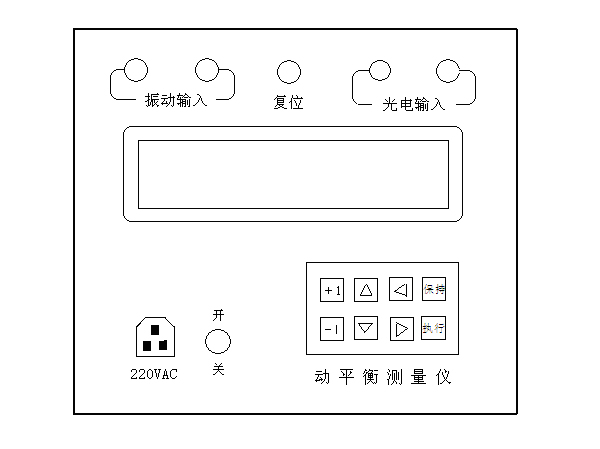

多种平衡计算方法

VRS8000系统提供影响系数法计算和三点定位定量法计算动平衡、矢量加减运算和估算剩余振动等多种功能,能够自动计算加重的大小和相位,可以对多转速、双平衡面、多测点进行平衡。

完善的网络通讯和分析报告

VRS8000系统采用客户机/服务器(CliVRSt/Server)结构模式,具有在线软件升级功能,增强了系统的可维护性,它采用标准的TCP/IP通讯协议和Winsock编程,能够与厂MIS系统实现数据共享和数据交换,并支持远程诊断功能。根据监测对象的数量和性质不同,具体的系统网络结构有所不同。系统采用网络化结构和数据库编程技术,采用TCP/IP、IPX/SPX、NetBEUI等通讯协议,采用RS232/RS485(Modbus或IEC60870-5-103、104规约)和OPC以及以太网等通讯方式,可以从计算机系统(MIS、DCS)中获取数据,同时又可将本系统的数据发送给计算机系统,实现数据共享和数据交换。

远程WEB浏览

通过Intranet/Internet采用Web浏览器方式分析机组数据,方便使用及易于实现远程诊断及远程维护。

VRS8000系列机组振动摆度在线监测分析系统广泛应用于水轮发电机组振动、摆度、大轴抬机量、转速/键相、气隙、磁通量、局放、线棒绕组等进行在线振动监测、分析、诊断。该系统可自动连续地采集与设备安全有关地主要状态参数:水轮机组的振动、摆度、大轴抬机量、键相/转速、气隙、磁通量、线棒绕组及温度、压力和开关量等,并自动形成各种数据库。它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预测维修(状态维修)的转变,确保设备安全稳定地运行。并可以通过WEB方式组成远程监测诊断中心。VRS8000系统具有极强地可扩充性和可维护性。

VRS8000振动摆度在线监测分析系统可以组成一个强大的、综合的振动监测故障分析系统。

该系统一般由采集站(也称下位机)及工作站(上位机)组成,二者通过网络集成。采集站实时采集各种信号,并进行分析、存储和显示。采集站只能作波形、频谱和趋势等简单分析,而其他复杂的分析和故障分析就要在工作站才能进行,这种分工最大限度地简化采集站上的操作,保证其数据采集和存储的可靠性6工作站可为任何处于控制室、办公室甚至远在千里之外的的运行Windows操作系统的计算机,只要此计算机可通过网络与采集站连接并安装VRS8000工作站软件。在工作站上可实时监测现场设备的运行状态、对历史数据进行故障分析诊断、备份历史数据、修改系统参数、备份系统参数、升级系统程序等。

系统特点

⑴系统的可靠性

硬件系统采用容错设计,采用模块化设计、积木式结构等。软件作为相对独立的产品,应严格按照工业现场设计的要求进行生产和考核。

⑵ 系统的先进性

信号采集充分考虑了旋转机械频谱分析的需要。信号分析方法采用了适用于旋转机械的小波变换技术、诊断信息和诊断知识的集成技术、计算机图形识别技术等。采用流行的中文Windows 2000 操作系统作为开发平台,利用Delphi编程环境实现。故障诊断系统划分为征兆获取、自动诊断、对话诊断以及诊断结果的存储、浏览和打印等模块,各功能模块之间既相互独立又融为一体,实现了科学的诊断理论和先进的计算机技术的结合。

⑶ 系统的开放性

系统采用工业组态方式,能够在线编辑系统的硬件配置参数、在不改变软件的前提下,可以满足将来增加和修改设备测点配置和监测画面的需要。

知识库为开放式结构,用户可以将长期运行维护中积累的经验和知识加入知识库。

系统二次开发能力强,与计算机监控系统等有良好的兼容性,远程WEB服务功能有助于实现 “无人值班”的要求。

⑷ 实用性和针对性

硬件的配置与软件的操作充分考虑用户的方便,当设备出现故障前能起到预防作用,当设备出现故障时能及时监测并作出相应分析和诊断。

⑸系统集成

系统将不同的监测系统采集的数据通过网络进行集中管理,在一个计算机屏幕上显示所有监测设备的状态信息,实现数据共享,进一步挖掘数据内部之间的联系,提高故障诊断的准确性。

⑹在线实时性

系统具有实时响应外部事件的能力,确保对设备运行状态进行连续监测,对异常状态及时进行诊断。

(7)强大的扩展功能

VRS8000系统网络设备和软件具有灵活的扩展功能,留有足够的硬件接口和软件容量,便于今后更多的状态检测系统能够可靠而方便的接入。

VRS8000系统除了一般振动分析系统所具有的各种振动图谱外,还有自己的特有功能,如:轴系运动仿真图、相关趋势分析(横坐标和纵坐标可任意选,时间段可任意设定),三维相关分析、多种动平衡计算、完备的数据库管理、远程诊断分析等等

性能指标:

| 项目 | 技术指标 |

| 上位机配置 | 由用户根据需要配置 |

| 输入信号 | 位移传感器、速度传感器和加速度传感器信号,其他过程量及各种智能仪表的标准信号输出。 |

| 输出信号 | 电流4-20mA,继电器输出、通讯输出 |

| 测量范围 | 转速0-5000r/min,0-20000r/min;振动0-500μm,0-1000μm,0-2000μm; 轴位移、胀差+15mm;气隙:0.01mm ; 4-20mA |

| 测试误差 | 转速≤1r/min,振动≤1μm,轴位移、胀差<0.01mm,相位<3°,其它<0.1% |

| 频率分析范围 | 1/16X-32X转频,1/4X-128X转频,1X-1024X转频,经过补偿,可测频率下限为0.5Hz |

| 最高A/D单点 采集速度 | >200KHz |

| 系统整体功耗 | <1500W |

| 通 讯 | 100Mbps以太局域网,TCP/IP通讯协议 MODBUS及OPC通讯协议,可以与厂内DCS、MIS系统通讯可远程拨号网络进行远程通讯 |

| 测量硬件配置 | 可根据实际情况任意组合 |

系统配置:

一体化工作站

◇ 箱体:19”标准上架型,6U高度

◇ 前面板: 前端为高强度铝合金面板,符合NEMA4或IP65

◇ 前端面板带2个USB、P/S接口和系统控制电源开关

◇ 触摸屏显示:12.1” 彩色TFT高亮度液晶显示,分辨率1024*768

◇ 触摸鼠标板: 笔记本新型左右键触摸鼠标板

◇ 电源 : ATX电源, ACE-832AP300W带PFC功能(标配)

分体式工作站

◇ 箱体:19”标准上架型,6U高度

◇ 电源 : ATX电源, ACE-832AP300W带PFC功能(标配)

性能特点:

数据采集箱硬件采用模块化结构,安装、维护、更换方便,可靠性好,板之间采用现场总线网络结构。系统中各模块均可独立工作,其中某一通道或某一模块故障不会影响其他通道或其他模块正常工作,用户仅需自行更换发生故障的模块即可解决此类故障。每个采集箱VRS80000数采监测系是模块化结构,除必要的公共模块外(一块主板、一块接口板、一块存储板),有9个插槽可用于自由配置测量模块(键相板、振动/摆度采集板,压力脉动板模拟量输入板、模拟量输出板、开关量板)。

(1)振动采集板

振动采集板负责对振动信号(来自电涡流传感器、速度传感器和加速度传感器)进行采集。振动信号可直接从电涡流传感器的前置器、速度传感器和加速度传感器或从二次仪表的缓冲端接入。振动采集板内包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样。振动采集板按通道数分为两种类型,每种的性能指标如下:

采样速率:每通道400KHz;

通道数:每块4/8路

输入信号:电涡流传感器、速度传感器、加速度传感器;

采集方式:同起点整周期采样;

测量精度:峰值误差≤1um 相位误差≤30 间隙误差≤0.1V。

(2)键相板

键相板是一块智能键相信号处理板,它由单片机进行智能控制,具有测速、整周期采样控制、触发低通跟踪抗混频滤波器等功能。键相板采用了新颖的阀值电平自动跟踪电路,从根本上克服了必须经常调整阀值电平的麻烦。其性能指标如下:

通道数:每块1/2路

输入信号:电涡流传感器、光电传感器

测量范围:1~20000 转/分

测量精度:转速误差≤1转/分

(3)压力脉动采集板

压力脉动监测模块负责采集水压信号。从传感器直接接入,包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样,在任意转速下系统的采样频率均为工频的256倍频,保证了采样的整周期性,每组数据连续采集32周期,可采集到1/32转频的低频信号,满足水轮机组。

其性能指标如下:

● 采样速率:200KHZ;

● 通道数:每块4/8路;

● 输入信号:4-20mA;

● 采集方式:同起点整周期采样;

● 测量精度:误差≤0.01Mh2O

相位误差≤3°

间隙误差≤0.1V

(4)气隙监测模块

气隙监测模块负责采集空气间隙信号,采集方式采用同起点整周期采样,采样频率可根据磁极数进行设定。

其性能指标如下:

● 采样速率:200KHZ;

● 通道数:每块4路;

● 输入信号:4~20mA信号;

● 采集方式:同起点整周期采样;

● 测量精度:误差≤0.1%

(5)缓变量采集板

缓变量采集板负责采集多种缓变量信号(位移、偏心、胀差、温度、压力等)。其性能指标如下:

通道数:每块32路

输入信号: 0-10mA、4-20mA、0-5V、1-5V、0-10V

测量精度:≤0.15%

(6)开关量采集板

事故报警继电器开关信号是事故发生最直接的反应,它的准确获取对黑匣子功能的实现和故障的准确诊断有着重要的意义。开关量采集板正是为采集事故报警继电器开关信号而设计,由专门的单片机进行控制,其单个事件的分辨率小于1ms,它不仅能捕捉联锁开关的动作,而且能准确获取开关动作的时间和顺序。

通道数:每块16路

输入信号: 有源开关信号或无源触点信号

分辨率:≤1ms

(7)继电器输出板

继电器输出板作为VRS8000系统的开关量输出,提供十个完全独立的常开或常闭触点(干接点,触点容量为AC 120V 1A 、DC 24V 1A),可作为系统报警或其他用途。每一路是常开还是常闭由板上的跳线进行选择。由软件设定继电器动作的条件。

(8)4-20mA变送输出板

4-20mA 变送输出板,提供8路4-20mA变送输出。变送输出与通道对应由软件设定。

(9)串行通讯接口板

串行通讯接口板负责接收一些串行通讯过来的信号。通过串行通讯接口板,VRS8000系统可以与一些DCS系统、各种型号的巡检仪以及其他仪表进行通讯。

方式:232、422或485;波特率: 2400、4800、9600或19200。

系统软件性能特点:

系统设置方便灵活

根据不同监测对象的实际要求,可以对保证系统正常工作的各种参数进行设置,包括系统构成、通道设置、采集存储和用户权限等。

检测画面直观形象

采用工业组态方式,能够在线编辑所要监测的数据(如通频幅值、特征频率幅值和特征参数等)以及表现形式,用户可对当前数据或各种历史数据进行多种显示与分析,以了解机组的当前运行状态。在屏幕上显示所监测对象结构简图及测点相应位置,并在测点所在位置附近动态显示最新的实时数据。

分析方法多样化

VRS8000系统提供了三大类几十种图谱分析功能:

| VRS8000的专业诊断图谱 | ||

| 常规图谱 | 机组总貌 | 轴心轨迹图 |

| 多值棒图 | 级联图 | |

| 波形频谱图 | 振动趋势图 | |

| 极坐标图 | 瀑布图 | |

| 过程振动趋势图 | 波德图、 | |

| 单值棒图 | 全息谱图 | |

| 空间轴线图 | 甩负荷过程图、轴心位置图、全息谱图、倒频谱图 | |

| 起停机过程图 | 变工况瀑布图 | |

| 盘车值、大轴垂直度、过度过程分析计算、 | 故障特征趋势分析、效率分析、小波、包络分析、动平衡、包络分析STFT时域分析、边频分析、谐波分析、概率密度、多维相关分析、故障分析诊断 | |

| 统计报表及日记:8种 | 机组状态列表 | 振动参数列表 |

| 过程量参数表 | 振动报警日记 | |

| 过程报警日记 | 监测报表 | |

| 系统日记 | 用户记录 | |

| Web方式传输数据 | ||

时间瀑布图 波形频谱图

转速瀑布图 故障特征趋势

伯德图 极坐标图

轴心轨迹图 波行图

轴系空间轨迹图 二维相关分析

三维相关趋势分析 轴心位置图

通道列表 特征值列表

故障诊断分析系统

VRS8000系统是从故障诊断的本质出发,根据故障诊断反问题的研究成果、故障诊断问题的特点和要求,在Windows环境下实现的,具有诊断理论的科学性和诊断技术的先进性。他建立了适用于水轮发电机、水泵等故障诊断的开放的知识库,并具有完善的知识处理模式,特别是其强大的征兆自动获取能力,提高了故障诊断的实时性和诊断结果的可靠性。它能够诊断不平衡、不对中、大轴弯曲、部件脱落、松动、油膜振荡、气流激振、旋转失速、喘振故障等,并给出诊断结果的可信度、诊断结果成立的依据和故障的处理意见。它采用基于规则、模型和案例相结合的推理模式,运用正反向混合推理策略,可用于在线诊断或离线诊断,并可根据用户需要进行自动诊断或对话诊断,增强了系统解决复杂问题的能力。故障诊断的智能化和自动化,降低了对系统使用人员的要求,使得缺少经验的人员也能取得较高水平的诊断结果。

此外,系统提供了强大的帮助功能,并提供了典型故障的特征和谱图、国内外典型故障案例、常见故障处理方法和振动标准等。

多种平衡计算方法

VRS8000系统提供影响系数法计算和三点定位定量法计算动平衡、矢量加减运算和估算剩余振动等多种功能,能够自动计算加重的大小和相位,可以对多转速、双平衡面、多测点进行平衡。

完善的网络通讯和分析报告

VRS8000系统采用客户机/服务器(CliVRSt/Server)结构模式,具有在线软件升级功能,增强了系统的可维护性,它采用标准的TCP/IP通讯协议和Winsock编程,能够与厂MIS系统实现数据共享和数据交换,并支持远程诊断功能。根据监测对象的数量和性质不同,具体的系统网络结构有所不同。系统采用网络化结构和数据库编程技术,采用TCP/IP、IPX/SPX、NetBEUI等通讯协议,采用RS232/RS485(Modbus或IEC60870-5-103、104规约)和OPC以及以太网等通讯方式,可以从计算机系统(MIS、DCS)中获取数据,同时又可将本系统的数据发送给计算机系统,实现数据共享和数据交换。

远程WEB浏览

通过Intranet/Internet采用Web浏览器方式分析机组数据,方便使用及易于实现远程诊断及远程维护。

VRS8000系列机组振动摆度在线监测分析系统广泛应用于水轮发电机组振动、摆度、大轴抬机量、转速/键相、气隙、磁通量、局放、线棒绕组等进行在线振动监测、分析、诊断。该系统可自动连续地采集与设备安全有关地主要状态参数:水轮机组的振动、摆度、大轴抬机量、键相/转速、气隙、磁通量、线棒绕组及温度、压力和开关量等,并自动形成各种数据库。它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预测维修(状态维修)的转变,确保设备安全稳定地运行。并可以通过WEB方式组成远程监测诊断中心。VRS8000系统具有极强地可扩充性和可维护性。

VRS8000振动摆度在线监测分析系统可以组成一个强大的、综合的振动监测故障分析系统。

该系统一般由采集站(也称下位机)及工作站(上位机)组成,二者通过网络集成。采集站实时采集各种信号,并进行分析、存储和显示。采集站只能作波形、频谱和趋势等简单分析,而其他复杂的分析和故障分析就要在工作站才能进行,这种分工最大限度地简化采集站上的操作,保证其数据采集和存储的可靠性6工作站可为任何处于控制室、办公室甚至远在千里之外的的运行Windows操作系统的计算机,只要此计算机可通过网络与采集站连接并安装VRS8000工作站软件。在工作站上可实时监测现场设备的运行状态、对历史数据进行故障分析诊断、备份历史数据、修改系统参数、备份系统参数、升级系统程序等。

系统特点

⑴系统的可靠性

硬件系统采用容错设计,采用模块化设计、积木式结构等。软件作为相对独立的产品,应严格按照工业现场设计的要求进行生产和考核。

⑵ 系统的先进性

信号采集充分考虑了旋转机械频谱分析的需要。信号分析方法采用了适用于旋转机械的小波变换技术、诊断信息和诊断知识的集成技术、计算机图形识别技术等。采用流行的中文Windows 2000 操作系统作为开发平台,利用Delphi编程环境实现。故障诊断系统划分为征兆获取、自动诊断、对话诊断以及诊断结果的存储、浏览和打印等模块,各功能模块之间既相互独立又融为一体,实现了科学的诊断理论和先进的计算机技术的结合。

⑶ 系统的开放性

系统采用工业组态方式,能够在线编辑系统的硬件配置参数、在不改变软件的前提下,可以满足将来增加和修改设备测点配置和监测画面的需要。

知识库为开放式结构,用户可以将长期运行维护中积累的经验和知识加入知识库。

系统二次开发能力强,与计算机监控系统等有良好的兼容性,远程WEB服务功能有助于实现 “无人值班”的要求。

⑷ 实用性和针对性

硬件的配置与软件的操作充分考虑用户的方便,当设备出现故障前能起到预防作用,当设备出现故障时能及时监测并作出相应分析和诊断。

⑸系统集成

系统将不同的监测系统采集的数据通过网络进行集中管理,在一个计算机屏幕上显示所有监测设备的状态信息,实现数据共享,进一步挖掘数据内部之间的联系,提高故障诊断的准确性。

⑹在线实时性

系统具有实时响应外部事件的能力,确保对设备运行状态进行连续监测,对异常状态及时进行诊断。

(7)强大的扩展功能

VRS8000系统网络设备和软件具有灵活的扩展功能,留有足够的硬件接口和软件容量,便于今后更多的状态检测系统能够可靠而方便的接入。

VRS8000系统除了一般振动分析系统所具有的各种振动图谱外,还有自己的特有功能,如:轴系运动仿真图、相关趋势分析(横坐标和纵坐标可任意选,时间段可任意设定),三维相关分析、多种动平衡计算、完备的数据库管理、远程诊断分析等等

性能指标:

| 项目 | 技术指标 |

| 上位机配置 | 由用户根据需要配置 |

| 输入信号 | 位移传感器、速度传感器和加速度传感器信号,其他过程量及各种智能仪表的标准信号输出。 |

| 输出信号 | 电流4-20mA,继电器输出、通讯输出 |

| 测量范围 | 转速0-5000r/min,0-20000r/min;振动0-500μm,0-1000μm,0-2000μm; 轴位移、胀差+15mm;气隙:0.01mm ; 4-20mA |

| 测试误差 | 转速≤1r/min,振动≤1μm,轴位移、胀差<0.01mm,相位<3°,其它<0.1% |

| 频率分析范围 | 1/16X-32X转频,1/4X-128X转频,1X-1024X转频,经过补偿,可测频率下限为0.5Hz |

| 最高A/D单点 采集速度 | >200KHz |

| 系统整体功耗 | <1500W |

| 通 讯 | 100Mbps以太局域网,TCP/IP通讯协议 MODBUS及OPC通讯协议,可以与厂内DCS、MIS系统通讯可远程拨号网络进行远程通讯 |

| 测量硬件配置 | 可根据实际情况任意组合 |

系统配置:

一体化工作站

◇ 箱体:19”标准上架型,6U高度

◇ 前面板: 前端为高强度铝合金面板,符合NEMA4或IP65

◇ 前端面板带2个USB、P/S接口和系统控制电源开关

◇ 触摸屏显示:12.1” 彩色TFT高亮度液晶显示,分辨率1024*768

◇ 触摸鼠标板: 笔记本新型左右键触摸鼠标板

◇ 电源 : ATX电源, ACE-832AP300W带PFC功能(标配)

分体式工作站

◇ 箱体:19”标准上架型,6U高度

◇ 电源 : ATX电源, ACE-832AP300W带PFC功能(标配)

性能特点:

数据采集箱硬件采用模块化结构,安装、维护、更换方便,可靠性好,板之间采用现场总线网络结构。系统中各模块均可独立工作,其中某一通道或某一模块故障不会影响其他通道或其他模块正常工作,用户仅需自行更换发生故障的模块即可解决此类故障。每个采集箱VRS80000数采监测系是模块化结构,除必要的公共模块外(一块主板、一块接口板、一块存储板),有9个插槽可用于自由配置测量模块(键相板、振动/摆度采集板,压力脉动板模拟量输入板、模拟量输出板、开关量板)。

(1)振动采集板

振动采集板负责对振动信号(来自电涡流传感器、速度传感器和加速度传感器)进行采集。振动信号可直接从电涡流传感器的前置器、速度传感器和加速度传感器或从二次仪表的缓冲端接入。振动采集板内包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样。振动采集板按通道数分为两种类型,每种的性能指标如下:

采样速率:每通道400KHz;

通道数:每块4/8路

输入信号:电涡流传感器、速度传感器、加速度传感器;

采集方式:同起点整周期采样;

测量精度:峰值误差≤1um 相位误差≤30 间隙误差≤0.1V。

(2)键相板

键相板是一块智能键相信号处理板,它由单片机进行智能控制,具有测速、整周期采样控制、触发低通跟踪抗混频滤波器等功能。键相板采用了新颖的阀值电平自动跟踪电路,从根本上克服了必须经常调整阀值电平的麻烦。其性能指标如下:

通道数:每块1/2路

输入信号:电涡流传感器、光电传感器

测量范围:1~20000 转/分

测量精度:转速误差≤1转/分

(3)压力脉动采集板

压力脉动监测模块负责采集水压信号。从传感器直接接入,包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样,在任意转速下系统的采样频率均为工频的256倍频,保证了采样的整周期性,每组数据连续采集32周期,可采集到1/32转频的低频信号,满足水轮机组。

其性能指标如下:

● 采样速率:200KHZ;

● 通道数:每块4/8路;

● 输入信号:4-20mA;

● 采集方式:同起点整周期采样;

● 测量精度:误差≤0.01Mh2O

相位误差≤3°

间隙误差≤0.1V

(4)气隙监测模块

气隙监测模块负责采集空气间隙信号,采集方式采用同起点整周期采样,采样频率可根据磁极数进行设定。

其性能指标如下:

● 采样速率:200KHZ;

● 通道数:每块4路;

● 输入信号:4~20mA信号;

● 采集方式:同起点整周期采样;

● 测量精度:误差≤0.1%

(5)缓变量采集板

缓变量采集板负责采集多种缓变量信号(位移、偏心、胀差、温度、压力等)。其性能指标如下:

通道数:每块32路

输入信号: 0-10mA、4-20mA、0-5V、1-5V、0-10V

测量精度:≤0.15%

(6)开关量采集板

事故报警继电器开关信号是事故发生最直接的反应,它的准确获取对黑匣子功能的实现和故障的准确诊断有着重要的意义。开关量采集板正是为采集事故报警继电器开关信号而设计,由专门的单片机进行控制,其单个事件的分辨率小于1ms,它不仅能捕捉联锁开关的动作,而且能准确获取开关动作的时间和顺序。

通道数:每块16路

输入信号: 有源开关信号或无源触点信号

分辨率:≤1ms

(7)继电器输出板

继电器输出板作为VRS8000系统的开关量输出,提供十个完全独立的常开或常闭触点(干接点,触点容量为AC 120V 1A 、DC 24V 1A),可作为系统报警或其他用途。每一路是常开还是常闭由板上的跳线进行选择。由软件设定继电器动作的条件。

(8)4-20mA变送输出板

4-20mA 变送输出板,提供8路4-20mA变送输出。变送输出与通道对应由软件设定。

(9)串行通讯接口板

串行通讯接口板负责接收一些串行通讯过来的信号。通过串行通讯接口板,VRS8000系统可以与一些DCS系统、各种型号的巡检仪以及其他仪表进行通讯。

方式:232、422或485;波特率: 2400、4800、9600或19200。

系统软件性能特点:

系统设置方便灵活

根据不同监测对象的实际要求,可以对保证系统正常工作的各种参数进行设置,包括系统构成、通道设置、采集存储和用户权限等。

检测画面直观形象

采用工业组态方式,能够在线编辑所要监测的数据(如通频幅值、特征频率幅值和特征参数等)以及表现形式,用户可对当前数据或各种历史数据进行多种显示与分析,以了解机组的当前运行状态。在屏幕上显示所监测对象结构简图及测点相应位置,并在测点所在位置附近动态显示最新的实时数据。

分析方法多样化

VRS8000系统提供了三大类几十种图谱分析功能:

| VRS8000的专业诊断图谱 | ||

| 常规图谱 | 机组总貌 | 轴心轨迹图 |

| 多值棒图 | 级联图 | |

| 波形频谱图 | 振动趋势图 | |

| 极坐标图 | 瀑布图 | |

| 过程振动趋势图 | 波德图、 | |

| 单值棒图 | 全息谱图 | |

| 空间轴线图 | 甩负荷过程图、轴心位置图、全息谱图、倒频谱图 | |

| 起停机过程图 | 变工况瀑布图 | |

| 盘车值、大轴垂直度、过度过程分析计算、 | 故障特征趋势分析、效率分析、小波、包络分析、动平衡、包络分析STFT时域分析、边频分析、谐波分析、概率密度、多维相关分析、故障分析诊断 | |

| 统计报表及日记:8种 | 机组状态列表 | 振动参数列表 |

| 过程量参数表 | 振动报警日记 | |

| 过程报警日记 | 监测报表 | |

| 系统日记 | 用户记录 | |

| Web方式传输数据 | ||

时间瀑布图 波形频谱图

转速瀑布图 故障特征趋势

伯德图 极坐标图

轴心轨迹图 波行图

轴系空间轨迹图 二维相关分析

三维相关趋势分析 轴心位置图

通道列表 特征值列表

故障诊断分析系统

VRS8000系统是从故障诊断的本质出发,根据故障诊断反问题的研究成果、故障诊断问题的特点和要求,在Windows环境下实现的,具有诊断理论的科学性和诊断技术的先进性。他建立了适用于水轮发电机、水泵等故障诊断的开放的知识库,并具有完善的知识处理模式,特别是其强大的征兆自动获取能力,提高了故障诊断的实时性和诊断结果的可靠性。它能够诊断不平衡、不对中、大轴弯曲、部件脱落、松动、油膜振荡、气流激振、旋转失速、喘振故障等,并给出诊断结果的可信度、诊断结果成立的依据和故障的处理意见。它采用基于规则、模型和案例相结合的推理模式,运用正反向混合推理策略,可用于在线诊断或离线诊断,并可根据用户需要进行自动诊断或对话诊断,增强了系统解决复杂问题的能力。故障诊断的智能化和自动化,降低了对系统使用人员的要求,使得缺少经验的人员也能取得较高水平的诊断结果。

此外,系统提供了强大的帮助功能,并提供了典型故障的特征和谱图、国内外典型故障案例、常见故障处理方法和振动标准等。

多种平衡计算方法

VRS8000系统提供影响系数法计算和三点定位定量法计算动平衡、矢量加减运算和估算剩余振动等多种功能,能够自动计算加重的大小和相位,可以对多转速、双平衡面、多测点进行平衡。

完善的网络通讯和分析报告

VRS8000系统采用客户机/服务器(CliVRSt/Server)结构模式,具有在线软件升级功能,增强了系统的可维护性,它采用标准的TCP/IP通讯协议和Winsock编程,能够与厂MIS系统实现数据共享和数据交换,并支持远程诊断功能。根据监测对象的数量和性质不同,具体的系统网络结构有所不同。系统采用网络化结构和数据库编程技术,采用TCP/IP、IPX/SPX、NetBEUI等通讯协议,采用RS232/RS485(Modbus或IEC60870-5-103、104规约)和OPC以及以太网等通讯方式,可以从计算机系统(MIS、DCS)中获取数据,同时又可将本系统的数据发送给计算机系统,实现数据共享和数据交换。

远程WEB浏览

通过Intranet/Internet采用Web浏览器方式分析机组数据,方便使用及易于实现远程诊断及远程维护。